霍尔槽(Hull Cell),又称赫尔槽或哈氏槽。1939年英国人R.O.Hull公开发表的一种小型电镀试验槽,又译为赫尔槽。因形为梯形,又称梯形槽。按盛液体积分,有1000mL、 534mL、320mL、267mL、250mL 多种。用得最多的是 267mL(英制用)和 250mL (公制用)两种。我国采用公制,便于换算,多直接于 267mL 尺寸的霍尔槽 中盛装250mL 镀液使用。

霍尔槽是一种试验效果好、操作简单、速度快、所需试液体积较少的小型电镀工艺试验槽,霍尔槽试验只需要少量镀液,经过短时间试验便能得到在较宽的电流密度范围内镀液的电镀效果。由于该试验对镀液组成及操作条件作用敏感,因此,常用来确定镀液各组分的浓度以及pH值,确定获得良好镀层的电流密度范围,同时也常用于镀液的故障分析。因此,霍尔槽已经成为电镀研究、电镀工艺控制不可缺少的工具。

1 霍尔槽结构

霍尔槽常用玻璃或有机硬聚氯乙烯等绝缘材料制作而成,底部呈梯形,阴极、阳极分别置于不平行的两边,容量有1000ml和267ml两种,人们常在267ml试验槽中加入250ml镀液,便于将添加物折算成每升含有多少克。

表1 霍尔槽常用规格参数

| 规 格 | 534ml(镀液500ml) | 267ml(镀液250ml) |

| a | 119mm | 48mm |

| b | 213mm | 127mm |

| c | 127mm | 102mm |

| d | 86mm | 64mm |

| e | 86mm | 64mm |

| 阴极 | 125×90*(0.5±0.1)mm | 100×70*(0.5±0.1)mm |

| 阳极 | 85×90*(3~5)mm | 63×70*(0.5±0.1)mm |

| 材质 | 透明的有机(或无机)玻璃 | |

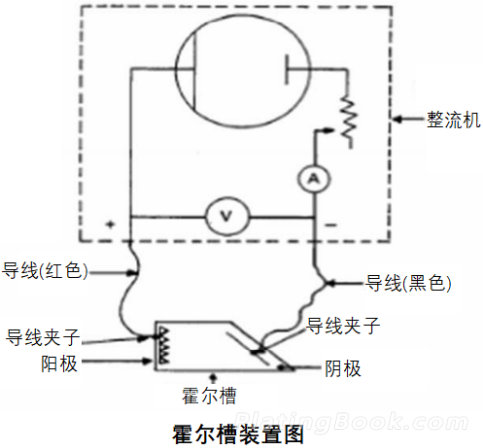

2 霍尔槽试验装置

霍尔槽试验电路与一般的电镀电路相同,电源根据试验对电压波形的要求而选择。串联在试验回路中的可变电阻及电流表用以调节试验电流及电流指示,并联的电压表用以指示试验的槽电压。

3 阴极上的电流分布

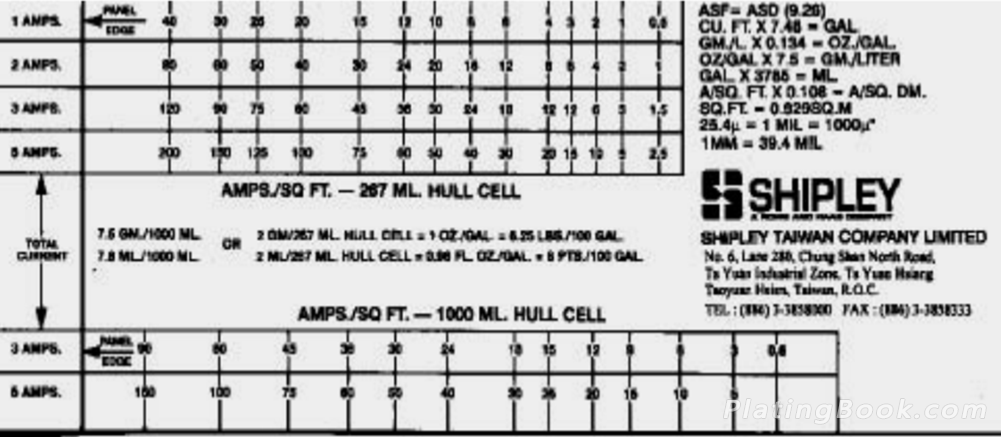

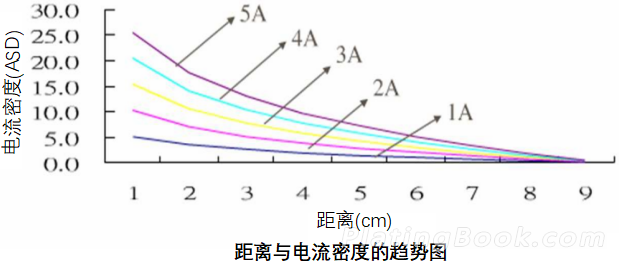

3.1 方法一

赫尔槽的阴极板与阳极板互不平行,阴极的离阳极较近的一端称近端;另一端离阳极远,称远端。由于电流从阳极流到阴极的近端和迒端的路径不同,不同路径槽液的电阻也不同,因此阴极上的电流密度从远端到近端逐渐增大,250mL的赫尔槽近端的电流密度是远端的50倍。因而一次试验便能观察到相当宽范围的电流密度下所获得的镀层有人经过酸性镀铜、酸性镀镍、橄化镀锌、氰化镀镐四种镀液在不同电流强度下进行电镀试验并取它们的平均值,得到阴极上各点的电流密度与该点离近端距离关系的经验公式:

1000ml霍尔槽:

267ml霍尔槽:

式中:

JK ------ 阴极上某点的电流密度值,单位为安培每平方分米(A/dm2);

L ------- 试验时的电流强度,单位为安培(A);

X ------- 阴极上该点与近端的距离,单位为厘米(cm),必须注意,靠近阴极两端各点计算所得的电流密度是不正确的,X=0.635~8.255cm范围内,计算值才有参考价值;

267ml --- 霍尔槽中放入250ml镀液做试验时,阴极上各点的电流密度应该是267ml的1.068倍,即267ml霍尔槽阴极的相应点的电流密度乘于267/250。

3.2 方法二

电流密度于阴极片上的计算公式:

式中:

CD ------ 阴极片上的电流密度,单位为A/sf2,即ASF

I -------- 提供的电量,单位为安培(A)

L -------- 由右边算起的距离,单位为inch,范围为0.25≤L3.25

3.3 阴极各点与电流密度的关系

以267ml霍尔槽为例,霍尔槽常用的四种镀液一般为酸性镀铜、酸性镀镍、氰化物镀锌、氰化物镀镉,在不同总电流下进行电镀试验,发现阴极上某点的电流密度(DK)与总电流(I)和该点与近端的距离(L)满足对数关系:

式中:L的范围为0.6<L<8.3cm

4 霍尔槽的操作规范

4.1 试液的选择

样液试验用样液要有代表性,并且要保证该试液在试验过程中温度、浓度、pH值等参数的稳定性。取样前,镀液必须充分搅拌,并从镀槽的不同部位采取,混和后取用.赫尔槽试验使用不溶性阳极时,镀液试验|~2次就要更新;使用可溶性阳极时,每取一次槽液可使用6~8次.做杂质或添加剂的影响试验时,槽液使用次数应少些。

4.2 试验条件

试镀液的温度应与生产时相同,时间一般为5~10分钟,光亮镀液应采用空气或机械搅拌,电流常取1~2A,镀铬用5~10A。

4.3 确定电流密度范围

由试镀液的性能来确定电流密度的选择,只要使实际生产中采用的平均电流密度落在阴极哈氏片的中间部位或至远端的1/3距离的范围内即可。

4.4 记录试验参数

绘图记录记录样板情况应同时记录镀液成分、操作条件,记录可缩减为cm高的矩形,或仅取样板中间一条记录。镀层状况可用符号表示,当符号还不能充分说明问题时,可配合适当的文字。此外,当样板需作为资料可在试片干燥后涂上清漆。保存样板的照片也常常能起到同样的效果。

5 看片规则

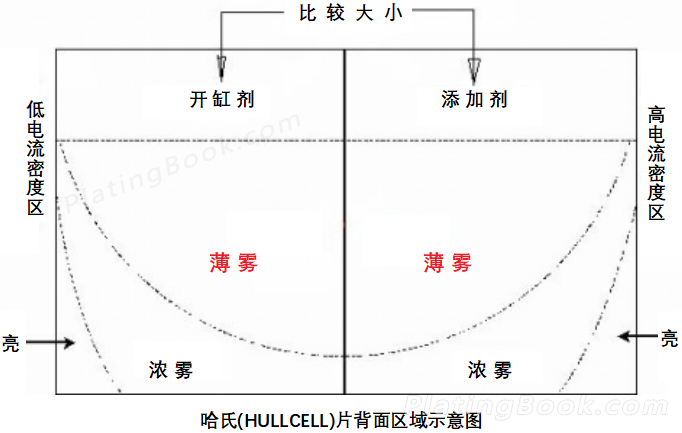

5.1 背面

背面看片原则:先看背面的异常现象,再判定可能造成的原因。

(1) 先从哈氏(HULLCELL)片背面中间剖开,再看高电流密度区(添加剂)与低电流密度区(开缸剂)有没有失去平衡,例如往高电流密度区缩小是添加剂不足,往低电流密度区缩小是开缸剂不够。

(2) 看三层云分布:正常哈氏(HULLCELL)片背后会出现三层云(即亮层/浓雾层/淡雾层),如哈氏片背面区域示意图。

(3) 如果为全浓雾或无亮,判定是添加剂、补充剂、酸、建浴剂不足或过量。

(4) 如果都是淡淡的薄雾浓雾少,且将要收缩,可能是添加剂、酸过量或不足。

(5) 有出现三层云,向中间凹进去的话,主要原因有主盐不够或沉积速率不够,沉积速率不够可能原因为:①主盐不足;②补充剂过量或不足;③酸不足。

(6) 沉积速率不够,向两边凹的原因是:补充剂或建浴剂过量或不足;向中间凹进去的主要原因是:主盐或酸不足。

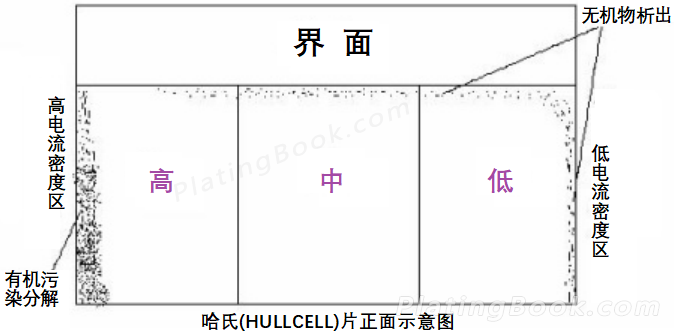

5.2 看正面

正面看片原则:由正面现象来验证或排除第一项的可能原因。

(1) 看高中低电流密度区光泽分布状况、高电流密度区是否有有机分解污染及界面与低电流密度区是否有无机析出。

(2) 若高电流密度区发黄,且高中电流密度区很亮和界面及低电流密度区有无机析出,判定为添加剂或酸过量。

(3) 若高电流密度区发黄,加上高中电流密度区粗糙,界面和低电流密度区无无机析出,判定为添加剂、补充剂、建浴剂或酸不足。

(4) 若低电流密度区有双层雾则判定为添加剂或补充剂与酸不足.

(5) 高电流密度区域有呈下雨状,主要原因是建浴剂过量,低电流密度区浓白雾,表示建浴剂不足。

(6) 添加剂过量或不足不能分辨时,可以用焊锡来左证判定:如果拒焊是添加剂或酸过量造成有机分解;如果不拒焊是添加剂、开缸剂或酸不足。

(7) 在霍尔槽中,还可以用添加反向之药品的方法来判定是否有异常的问题。

5.3 看操作条件

看操作条件来验证或排除第一项之可能造成原因。

(1)主盐/溶解质/酸锡比/电压高低/PH值/温度/阳极溶解状况[主盐/溶解质/酸锡比/电压高低看哈氏片;PH值/温度/阳极溶解状况看现场]。

(2)PH值高容易造成无机析出及有机分解;温度高易造成有机分解。

(3)从阳极溶解状况观察:光亮表示溶解质过量;灰色表示正常;黑色表示有点过量;黄色是严重过量。

(4)电压高证明主盐高与溶解质不足。

5.4 其他

(1)利用第二项和第三项去除第一项现象,与可能原因加以分析并得出真正原因。

(2)根据第四项,用最快最有效最节约成本的方法来改善与解决问题。

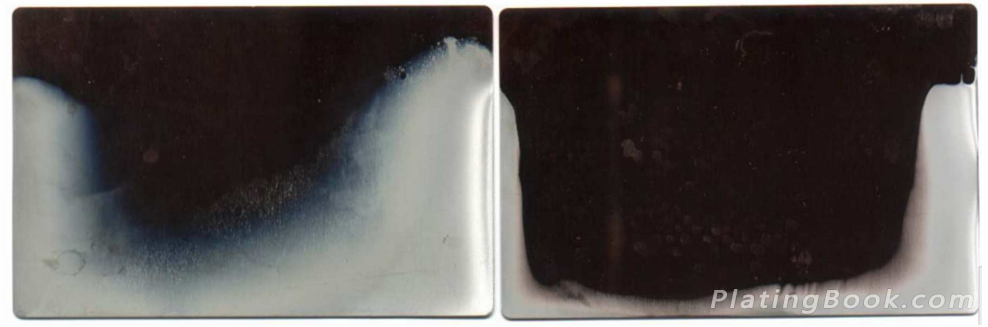

6 试验结果评价

6.1 光泽范围

一般最常通过霍尔槽试验来了解光泽的范围,哈氏片上的均匀光泽范围与实际生产线上的操作有一定的关系,如果光泽范围不佳,就可以直接通过霍尔槽试验在霍尔槽内进行调整至正常范围,并做为生产线上的依据。

6.2 镀液中的污染物

金属离子污染:低电流区部分析出暗色的沉积。

有机物污染:在液位界面镀出黑色的液位线

氧化剂污染:低电流区漏镀。

6.3 覆盖力(Covering Power)

哈氏片的背面为低电流区域及低质传区,一般是不容易沉积镀层的,但部分电镀药水能提供深孔电镀的能力,可由哈氏片背面做出评估。

6.4 平滑作用力(Leveling Power)

使用固定粗糙度的砂纸打磨哈氏片,然后再进行电镀试验,通过比较刷纹被平滑化的状态就能了解镀液的平滑作用能力。

6.5 延展性、硬度及脆性

光亮性镀层含有比较多的光泽剂,这会造成低延展性及高脆性的镀层表面,可通过弯折哈氏片的高电流区域部分,观察镀层裂缝状况而得知镀液的脆性如何。

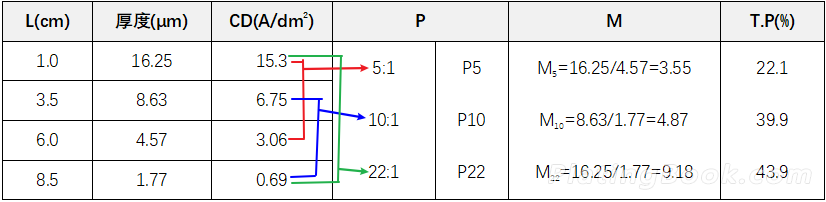

6.6 均一性试验(Thowing Power)

均一性可通过两种测试槽完成

(1) 哈林槽(Haring Hell)

T.P%=p-(M÷P)×100% 或 T.P%=P-(M÷P)+(M-2)×100%

式中:P为两阴极与阳极的距离比;M为两阴极的析出重量比。

(2) 霍尔槽(Hull Cell)

式中:CD为电流密度,单位为A/dm2;I为总电流;L范围0.6<L<8.3

举例如下:

P=a÷b时,M=a点的电镀厚度÷b点的电镀厚度(μm),则M=重量比=厚度比

T.P%代入上述的试算公式。根据不同电流密度及距离可推测出其电镀液Thowing Power分配比例。

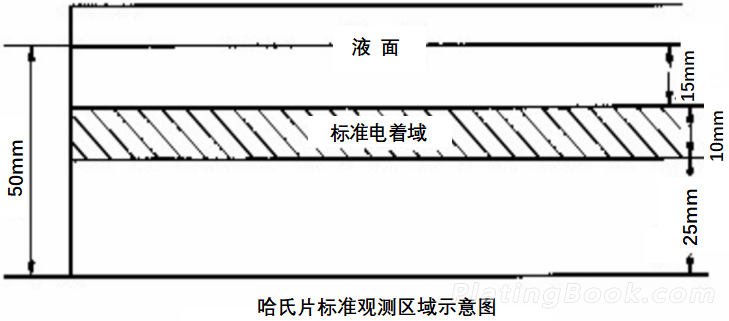

6.7 哈氏片标准观测区域

7 不良原因及对策

7.1 前处理

| 不良表现 | 可能原因 | 解决对策 |

| 试片发生斑迹 | 温度过低 | 检查温度并调整 |

| 脱脂剂浓度偏低 | 分析补加 | |

| 电流密度过低 | 提高电流 | |

| 污泥太多 | 保养清理 | |

| 镀层发脆并脱落 | 底材吸收的氢气过多 | 缩短阴极电解时间或更换阴极阳脱脂 |

| 镀液温度过低 | 提高镀液温度至正常范围 | |

| 酸洗后试片表面不够湿润 | 脱脂处理不够 | 检查及调整 |

| 酸洗后发生水斑 | 脱脂处理不足 | 检查脱脂剂浓度,提高电流 |

7.2 镀镍

| 不良表现 | 可能的原因 | 解决对策 |

| 高电流密度区镀层针孔 | 光泽剂不足 | 分析补加 |

| 金属杂质污染 | 电解拖缸处理 | |

| pH值偏高 | 加酸调整pH值 | |

| 硼酸含量不足 | 分析补充调整至正常范围 | |

| 镀液温度过低 | 提升温度至正常工作范围 | |

| 低电流密度区镀层针孔 | 有机杂质污染 | 碳处理 |

| 任意电流密度区镀层针孔 | 前处理不良 | 检查前处理参数 |

| 镀层粗糙 | 前处理不良 | 检查前处理参数 |

| 镀液中吸入了空气(气泡过多) | 检查空气搅拌的强度 | |

| 颗粒状杂质过量 | 电解拖缸处理 | |

| 镍离子含量过高 | 分析调整镍离子含量至正常范围 | |

| 使用的水质硬度过高 | 检查水质 | |

| 镀层起皮 | 油脂带入过多 | 检查前处理 |

| 金属杂质污染 | 电解拖缸处理 | |

| 活性碳粉污染 | 加强过滤效果 | |

| 低电流区镀层发暗无光亮 | 镀液温度过高 | 调整温度至正常范围 |

| 镍离子浓度不足 | 分析补加 | |

| 光泽剂过量 | 分析调整 | |

| 铜、锌杂质含量过量 | 电解拖缸处理 | |

| 氯化镍含量不足 | 分析补加 | |

| 含氧化性杂质(NO3-) | 保养处理 | |

| 中电流区镀层发暗无光亮 | 光泽剂含量不足 | 分析补加 |

| 有机杂质过多 | 碳处理 | |

| 铁杂质过多 | 电解拖缸处理 | |

| 高电流区镀层发暗无光亮 | pH值太高 | 加酸调整pH值 |

| 光泽剂含量不足 | 调整补加 | |

| 磷酸盐及铅杂质污染 | 电解处理 | |

| 任意电流区镀层发暗无光亮 | 前处理不良 | 检查前处理参数 |

| 底材不好或底材表面有碱膜及有机物的吸附 | 检查底材表面状况 |

7.3 镀金

| 不良表现 | 可能原因 | 解决对策 |

| 膜厚(镀层)不足/效率低 | 金含量不足 | 分析补加至正常范围 |

| 镀液温度低 | 温度升到正常工作范围 | |

| 平衡盐、导电盐不足 | 补加调整 | |

| 金添加剂过量 | 稀释镀液 | |

| pH值偏低 | 调整pH值至工作范围 | |

| 镀层应力大 | 金含量不足 | 分析补加至正常范围 |

| pH值偏高 | 调整pH值至正常范围 | |

| 光泽剂含量偏高 | 稀释并分析调整 | |

| 金属污染、有机物污染 | 过滤处理 | |

| 镀层有针孔 | 试片连续电镀时间过长 | 调整电镀时间 |

| 前处理不良 | 检查前处理参数 | |

| 电镀效率低 | 调整镀液参数 | |

| 平衡盐、导电盐不足 | 分析补加 | |

| 镀液被污染 | 分析镀液污染值并调整 | |

| 密着性(致密性)不佳 | 前处理不良 | 检查前处理参数 |

| 镀层应力大 | 调整镀液参数 | |

| 有机杂质污染 | 过滤处理镀液 | |

| 低电流密度区色泽灰暗 | 温度偏高 | 降低镀液温度 |

| 有机杂质污染 | 分析并过滤处理镀液 | |

| 平衡盐、导电盐过高 | 分析调整 | |

| 光泽剂不足 | 分析补加 | |

| pH值偏高 | 降低镀液pH值 | |

| 低电流密度区色泽阴暗 | 铜离子污染(含量过高) | 保养处理 |

| 低电流密度区褐色 | 铅离子污染(含量过高) | 保养处理 |

| 中电流密度区不光高 | 铁离子、锌离子污染 | 保养处理 |

| 光泽剂过量或者不足 | 分析调整 | |

| 金含量不足 | 分析并补加至正常范围 | |

| 高电流密度区呈灰暗色 | 镍离子污染(含量过高) | 保养处理 |

| 高电流密度区烧焦 | 金含量不足 | 分析补加 |

| 添加剂偏低 | 分析补加 | |

| 镀液温度偏低 | 升温至工作范围 | |

| 导电性不佳 | 检查导电设备 | |

| 有机杂质污染 | 过滤处理 |

7.4 镀锡

| 不良表现 | 可能的原因 | 解决方案 |

| 焊接力不良 | 有机物物污染 | 碳处理 |

| 金属杂质污染 | 弱电解 | |

| 光泽剂过量 | 电解或稀释 | |

| 镀层厚度分布不均匀 | 添加剂不足 | 分析补加 |

| 酸含量太低 | 分析补加至正常 | |

| 主盐浓度过高 | 分析调整 | |

| 阴极效率低 | 主盐浓度不足 | 分析补加 |

| 酸含量太低 | 分析补加 | |

| 镀层发黄 | 前处理不良 | 检查前处理参考 |

| 镀层粗糙 | 锡离子含量太高 | 分析调整 |

| 光泽剂含量过量 | 分析调整 | |

| 阳极泥渗入镀液中 | 电解拖缸处理 | |

| 低电流密度区发暗或白雾 | 主盐金属(锡离子)含量太高 | 分析调整 |

| 光泽剂含量过量 | 分析调整 | |

| 镀液温度过高 | 检查温控系统 | |

| 酸含量太低 | 分析补加调整 | |

| 整块哈氏片都呈现发暗或白雾 | 光泽剂不足 | 分析补加调整 |

| 搅拌不足 | 加强搅拌力度 | |

| 镀液温度太高 | 调整镀液温度至正常工作范围 | |

| 高电流密度区针孔 | 建浴剂不足 | 补加调整 |

| 主盐浓度不足 | 分析补加 | |

| 高电流密度区烧焦 | 光泽剂不足 | 补加调整 |

| 电流密度过高 | 调整电流的输入值 | |

| 主盐金属含量不足 | 分析补加 |

8 附加说明

哈氏片正面黑亮是添加剂稍为过量,只要停止添加补充剂,让光亮剂自然消耗即可;发白是因为结晶粗糙,光亮剂不足造成的,只要适当补充添加剂即可。

温度过高、电流密度过高、pH值过高容易造成有机分解,用活性碳过滤处理。

无机污染是因为端子掉落污染槽液或者罩头与阳极材质有问题,金属阳极块含有杂质等溶解了金属杂质离子污染槽液造成,用弱电解的方式去除。

建浴剂不足是因为带出的问题,应调整风刀和加强风力吹干。

主盐浓度偏低时,往往是添加剂过量造成的,所以不可加添加剂,可以加建焀剂,最佳处理方式为降低线速以低电流电镀,以待主盐生成。

哈氏片正面黑亮,均镀又没办法达到,是因为酸不够、建浴剂不够,而光泽剂已经过量造成,酸补充够,则会变成正常的白亮。

哈氏片背面往下收缩,正面高电流结晶粗糙,低电流白雾,电压偏高是由于补充剂和酸不够造成的,此时应该注意做酸的分析补充,不能光添加补充剂。

镍亮+锡亮等于死白亮,镍不亮+锡亮等于黑亮。

镍亮锡也亮时,锡工艺的沉积速率不会下降,所以,镍锡同时添加添加剂时要少量,否则容易造成添加剂添加过量,进而会影响锡的生成。

前处理不良发黄是五彩色,光泽剂过量发黄是淡淡的黄色,前者应加强脱脂与水洗,后者用活性碳过滤处理。

界面发白是因为Sn4+,加上低电流镀不进去/液位没有调整好造成,处理方式为:定期添加抗氧化剂,调整好液位,同时注意添加剂是否有过量,酸与主盐浓度可能不够。

锡发蓝时,有机分解高温造成时,颜色最蓝;电流密度高/酸锡比高造成高温发蓝为中等蓝;加酸造成高温分解为淡淡蓝色。

镍哈氏片高电流密度区发白,是因为前处理带入脂肪酸等有机污染造成的,不能误判为添加剂不够,此时应加强弱电解处理。